- 华泰智能设备集团应邀参加中国粮油学会第十二届学术年会

- 华泰智能装备集团出席第三届稻米油产业技术创新战略联盟会议 共促产业高质量发展

- 深化合作,寻求双赢!粮油多多与华泰智能设备谈国际粮油机械市场发展!

- 华泰智能设备集团与河南工业大学签订合同 油加工技术创新的新篇章

- 华泰智能设备闪耀广州粮油机械展,低温提取技术获金奖

- 华泰智能设备集团100TPD棕榈油提升设备启动巴基斯坦 推动中巴油脂产业合作迈上新台阶

- 华泰智能设备350T/D葵花籽榨油,200T/D浸出设备送往哈萨克斯坦

- 校企深度融合 智创粮油未来——武汉轻工大学与华泰智能装备集团联合举办了大豆深加工和甘油二酯食用油制备技术创新研讨会

- 华泰智能设备100 T/交付D棕榈油精炼成套设备,开启刚果金棕榈油行业的新篇章

- 15T/D茉莉花和玫瑰提取成套设备由华泰智能设备集团投产 赋能西双版纳"芳香经济"高质量发展

联系人:闫经理

手机/微信:158-9680-3999

地址:河南省滑县新区湘江路与富民路交汇处

花生油浸出设备车间质量生产技术规范

根据T/CCOA3-2019花生油质量生产技术规范,花生油浸出设备车间应遵循如下规范:

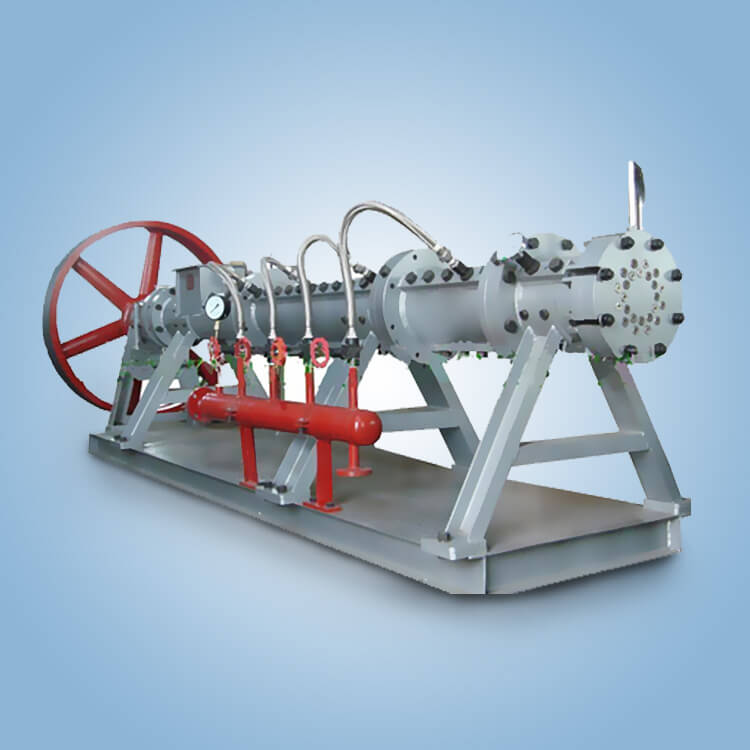

1、花生油浸出设备-油脂浸出

应合理设置油脂浸出设备和工艺条件,利用有机溶剂在浸出器中对花生饼进行萃取提取其中油脂。利用己烷做为浸出溶剂时,浸出温度为50℃~55℃(低于溶剂沸点下限5℃~10℃),人浸料温度50℃~55℃;浸出时间60min~100min,溶剂比0.8:1~1:1。

浸出溶剂应符合GB1886.52和GB16629的要求。

2、花生油浸出设备-湿粕处理

应合理设置湿粕处理设备和工艺条件,在蒸脱机中对湿粕进行溶剂脱除、加热干燥、冷却等处理,成品粕溶剂残留达到燃爆试验合格(小于500mg/kg)要求,根据季节不同,粕温不高于环境温度10℃~15℃。饲料用花生粕应符合NY/T133的要求,食用花生粕应符合GB/T13383的要求。

3、花生油浸出设备-混合油处理

应合理设置混合油处理设备和工艺条件,通过对混合油净化、蒸发、汽提,脱除其中的粕末,脱除其中溶剂,得到浸出毛油。混合油净化可采用过滤、悬液分离、重力沉降等方法,在混合油沉降中应避免采用盐水作为沉降介质,防范氯离子进人油脂中可能造成的油脂脱臭过程氯丙醇酯类物质形成的风险。混合油蒸发采用两次蒸发工艺,初次蒸发温度55℃~65℃,蒸发器工作压力40kPa~50kPa,蒸发后混合油浓度提高至65%~70%;二次蒸发温度90℃~105℃,蒸发器工作压力40kPa~50kPa,蒸发后混合油浓度提高85%~90%。混合油汽提是利用水蒸汽蒸馏原理对两次蒸发后的混合油进一步脱除溶剂,汽提温度为100℃~110℃,汽提塔工作压力30kPa~50kPa,汽提后毛油中残留溶剂量不超过100mg/kg。

4、花生油浸出设备-溶剂回收

应合理设置溶剂回收设备和工艺条件,通过对溶剂气体的冷凝冷却、溶剂和水的分离、废水中溶剂的回收及自由气体中溶剂的回收,实现对浸出生产中溶剂的尽可能回收和循环使用,确保毛油和成品粕中溶剂残留达标,同时降低生产成本.保证生产,利于环境保护。

宜定期对循环使用的溶剂进行邻苯二甲酸酯类塑化剂和多环芳烃含量的检测,防范溶剂中塑化剂和多环芳烃含量升高对浸出毛油造成的风险。

此内容华泰粮油机械根据T/CCOA3-2019标准整理,仅供参考!

河南省华泰粮油机械39年实体厂家,国内累计1000+油厂案例,主打产品有:浸出设备,榨油机设备,食用油生产线,花生油精炼设备,菜籽油精炼设备,葵花籽油精炼设备,茶籽油精炼设备,动物油精炼设备,核桃油精炼设备等油脂设备,欢迎电话咨询。

- 上一篇:影响花生油精炼设备脱色的工艺因素有哪些?

- 下一篇:成套连续精炼油设备工艺与特点